天然纤维如棉、麻、羊毛、蚕丝等经过漂练、染色、印花加工或功能性整理后,由于蜡质和油污的去除使纤维受到一定的损伤,织物变得较为粗糙,光泽变暗,甚至影响缝纫性能,因此需要进行柔软整理。合成纤维的手感比棉、毛、丝、麻等天然纤维的差,合成纤维织物经过高温定型后,手感变得非常糙硬,只有通过柔软整理才能赋予织物天然纤维的柔软手感,来提高其性能。

1 前言

有机硅柔软剂能赋予织物柔软滑爽、丰满有弹性的手感,以及防皱、耐磨、耐水洗和缝纫性好等特点,很大程度上提高了产品的附加值,因而受到广大客户的青睐;但在柔软整理过程中往往会产生比如硅油斑之类的疵点,给染整加工带来很大麻烦。

本文针对柔软剂在使用过程中常见疵点产生的原因、预防措施及解决办法加以阐述。

2 柔软剂的分类

柔软剂大体可分为脂肪酸衍生物类和有机硅类两大类。

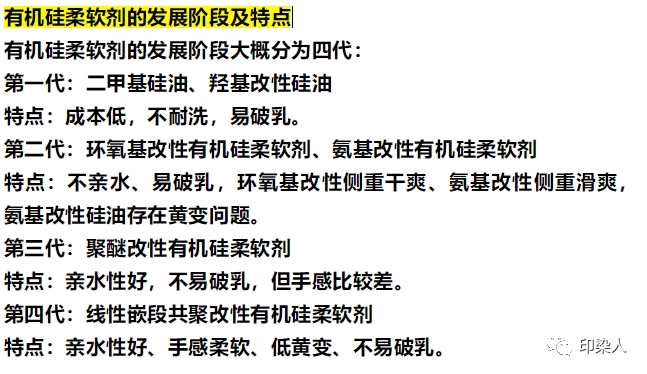

脂肪酸衍生物类是传统上广为使用的柔软剂,有机硅类是后来居上的新品种。有机硅类柔软剂的发展速度很快,不断地有各种性能和功能的新产品在开发上市。

由于有机硅柔软剂不但比脂肪酸衍生物类柔软剂效果更佳,而且耐久性也很好,所以在纺织品柔软后整使用中,已经占有主体地位。但是,正是因为它的耐久效果好,给去除也带来一定的难度,使回修或回修复染处理变得困难。如果产生硅油斑就更加头疼,很难回修。

有机硅类柔软剂,在离子性上,大多为阳离子、弱阳离子或非离子。所以在生产加工时经常与固色剂同浴处理,处理浴温度一般为30~45℃。柔软处理后也不要洗涤,经焙烘后其反应成膜的坚牢度更高。如果操作不当,有机硅类柔软剂很容易发生破乳漂油问题。有些需要在染色机上进行处理,如成衣、纱线、散纤维、染色后在染缸内上柔软剂等,时间久后容易发生设备内有机硅物质的残留物。对它清除回修比脂肪酸衍生物类柔软剂更加困难。

有机硅水溶性较差,在染整加工使用中必须经过乳化后才能使用。为了增加硅油的水溶性,一些硅油里加了些自乳化剂,使其在水中具有自乳化功能。因此,如果在使用中不掌握有机硅油的性质特点,严重违反规定要求的工艺条件,就会出现破乳漂油产生硅油斑等问题。

3 有机硅柔软剂的特点特征

有机硅柔软剂适宜的工作条件及理化特征,归纳起来有以下三点:

1.工作浴PH值在5~6.5较为稳定;

2.工作浴最适宜温度为30~45℃;

3.离子性,多数品种为阳离子,其次为非离子;有个别品种为阴离子型(比较各品种的柔软效果,阳离子型的普遍占优)。

4 应用时易出现的问题及解决方案

一、PH值对硅油的影响

柔软剂的稳定性对PH值比较敏感。一般染整加工过程中,棉织物要进行前处理,而前处理时通常要用到碱或碱性物质处理,以去除织物上的杂质。有的织物还要进行丝光,这些工序用到的碱进入纤维内部不容易被洗净,用活性染料或还原染料染色的也要用到碱,因此在后整理时布面有可能呈碱性。

涤纶纤维用分散染料染色后也要经过还原清洗,尤其使用保险粉和烧碱做还原清洗的,如果清洗不干净,也会造成布面呈碱性。而一般普通硅油是不耐碱的,在碱性条件下容易破乳,在做浸轧柔软加工时开机一段时间后就会发生粘辊现象,从而产生硅油斑。

★解决办法

1.在柔软加工前,布面必须洗净碱剂。

2.在工作液中加入醋酸,保持轧槽PH=5~6。

二、定型机车速因素的影响

染厂定型机在生产如雪纺、仿真丝、巴里纱等超薄织物时,车速很快,有时可以达到60~80米/分。但由于薄织物带液量较少、织物本身渗透性不好、再加上硅油亲水性不好,普通硅油耐剪切又不好,织物带上来的硅油液就会在轧辊上倒流而易造成粘辊。

★解决办法

1.尽量控制车速。

2.改善布面渗透性。

3.使用时要注意更换轧槽工作液,经常清理轧辊。

4.改进硅油的耐剪切性。

三、缸内上柔软剂易出现的问题

为了达到一定的手感风格和工厂实际生产需要,一些工厂往往要在缸中做浸渍柔软整理。但普通硅油由于结构因素和染缸内残留物等原因,一些硅油及混合物会沾到缸壁上,时间久了,缸壁上会形成一些黑色的油类粘稠物,这些东西沾到布面上就会形成硅油斑类的斑点。

★解决办法

1.加强清洁工作。

2.尽量选用稳定性好的缸中硅油。

3.缸中过硅油前布面要洗净,不要带碱;适当加点酸,PH值调到6左右为宜。

四、硅油凝聚现象

在含有短纤维的织物上如棉布、T/R布、磨毛布、绒类、或食毛织物等,在加工过程中会有部分短纤掉落下来,布面上掉落下来的短纤维在轧槽中累积,被硅油沾粘产生粘聚物,这些粘聚物很容易随着工作液被带到轧辊上,形成粘辊或硅油斑。还有如果水质比较差时,普通硅油也会凝聚产生粘辊现象和硅油斑出现。

★解决办法

1.开车前做好清洁工作,发现布毛随时清理。

2.上硅油前尽量把布面布毛洗净。

3.选择亲水性好的硅油,可以减轻硅油凝聚问题。

五、温度对硅油的影响

目前市面上很多硅油都不耐高温,尤其是夏天,南方很多工厂温度很高,加上布面温度过高,有时轧槽温度可达到60℃,这严重影响硅油的稳定性。普通氨基硅油因温度过高,弹性变化较大, 而产生粘辊、漂油、破乳等,从而产生硅油斑。

★解决办法

1.待布冷却后再上机过硅油。

2.要用常温水化料,尽量降低硅油工作液温度。

3.选用耐高温稳定性好的硅油。一般轧槽中的温度不超过40℃为宜。

六、时间对硅油稳定性的影响

由于一些硅油耐剪切较差,硅油乳液使用时间过长,会出现粘辊现象,有些质量较差的硅油,还会在轧辊上结皮,粘到轧辊上,产生硅油斑。影响开车和质量。

★解决办法

工作一段时间后,要停机做清洁,更换工作液。应加强清洗,一般可用去油剂和清洗剂,配好比例后在轧辊上擦洗。

七、浓度对硅油的影响

硅油在使用过程中如果浓度过高,工作液粘度过大,就容易产生粘辊或结皮,从而产生硅油斑;如果把高浓硅油原液直接接触到布面,就会产生硅油斑。

★解决办法

合理设定工艺,尽量使硅油工作液浓度不要太高,加强操作管理,不要将硅油原液弄到布面上。

八、离子性对硅油稳定性的影响

由于硅油或柔软剂的品种有阳离子、非离子、阴离子型的,比较各品种的柔软效果,阳离子型的普遍占优,因此工厂使用的很多硅油都是阳离子型的,而有的增白剂或其他助剂为阴离子型,这两种或几种助剂同浴使用就会产生阴阳电荷吸引反应,造成凝聚而粘辊。

★解决办法

1.加工中必须考虑离子性一致。

2.柔软和增白同浴时增白剂尽量选用非离子型的。

九、柔软剂对织物黄变的影响

氨基硅油的氨基易于被空气氧化形成发色团,从而使织物泛黄。布面碱剂含量多,pH偏高,高温烘干时棉织物就容易泛黄;贮存中污染气体引起储存泛黄。

★解决办法

1.尽量选用线性嵌段共聚改性有机硅柔软剂。

2.加强工艺控制,控制烘干温度,加工时适当加些抗热黄变整理剂来控制高温黄变。

3.加工时适当加抗酚黄变整理剂来控制储存黄变。

十、水质对有机硅柔软剂的影响

有些工厂使用的水质较差,水较硬,里面钙镁离子含量较多,使用普通硅油会发生反应,产生凝聚或硅油斑;水质不好,里面的微生物、海藻等杂质含量过高,对柔软剂的使用也有一定的影响。有的工厂使用回用水,里面含有一些没处理好的一些化学成分,都可能影响柔软剂的稳定使用。

★解决办法

1.针对微生物、海藻等杂质,可过滤沉淀去杂后再使用。

2.针对水质太硬,要对水软化后再使用。

3.尽量选用稳定性好的硅油。

4.针对回用水,使用前要测试水的PH值,用酸调到6左右再使用。

5 结论

影响硅油使用的因素较多,归纳起来大概有如下几点:

1.PH值对硅油的影响;

2.定型机车速因素的影响;

3.缸内上柔软剂易出现沾缸的问题;

4.硅油凝聚现象;

5.温度对硅油的影响;

6.时间对硅油稳定性的影响;

7.浓度对硅油的影响;

8.离子性对硅油稳定性的影响;

9.水质对有机硅柔软剂的影响。

预防的措施就是要制定合理的工艺,选择稳定性好的硅油,严格按规定工艺条件操作,避免影响硅油稳定性因素的出现。以上这些是笔者在生产实践中总结的一点经验,不当之处敬请谅解!

苏州绸都网络科技股份有限公司 版权所有@2004-2026 增值电信业务经营许可证:苏B2-20100323 网站备案号:苏B2-20090135

苏公网安备:32050902100442号|

苏公网安备:32050902100442号|

国家电子商务试点企业

国家电子商务试点企业 国家财政部重点扶持项目

国家财政部重点扶持项目 国家中小企业公共服务示范平台

国家中小企业公共服务示范平台 江苏省软件企业

江苏省软件企业