近几年,随着生产技术水平的提高,设备条件的改善,尤其是人民生活水平的提高带来的市场需求,常规纤维品种的需求量逐步下降,而细旦纤维在高档化纤面料中的应用则愈来愈广,化纤生产厂家同后续织染及服装企业上下游紧密配合,共同开拓消费市场已成为一种发展趋势。我厂在从意大利NOY工程公司引进的平行纺POY纺丝设备上开发生产了dpf小于1.0dtex的多孔细旦涤纶POY长丝(最终纤度dpf小于0.6dex),丝条质量稳定,后加工性能好,满足了后续加工的需要,用于批量生产高档仿真化纤面料。本文根据生产实践,讨论了128dtex/144f细旦涤纶POY的纺丝工艺。

试验

1.1 原料

半消光PET切片,特性粘度[η]=0.672dL/g

1.2 主要设备

KF型干燥机

Barmag纺丝机和高速卷绕机

1.3工艺流程和工艺条件

1.3.1 工艺流程

PET切片加料→干燥→纺丝料仓→螺杆挤压机→计量泵→喷丝头喷丝→侧吹风冷却→上油→网络→卷绕成型

1.3.2 工艺条件

预结晶温度:135℃

干燥空气露点:-70℃

干燥空气温度:180℃

联苯温度:300℃

侧吹风风速:0.35m/s

挤压机五区温度:294℃,295℃,296℃,296℃,295℃

卷绕速度:2800m/min

上油率:0.45%

1.4 测试仪器

YG023型全自动单纱强力机,常州二纺机产

乌斯特1C型条干测试仪,瑞士产

1.5 物理指标

强度:2.31cN/dtex

伸度:125%,

条干值CV;1,55%

结果与讨论

2.1 原料的筛选

由于纺制的细旦P0Ydpf小于1.0dtex,所以对原料切片的质量要求就显得更为重要。我们先后使用过国内两家公司的PET切片,经对照,切片粘度较高的、内在质量均匀的可纺性更好。

2.2 工艺控制

2.2.1 干燥工艺

纺制128dtex/144f多孔细旦POY时,熔体在管道中停留的时间较长,在较高的纺丝温度下,聚合物大分子链降解加剧,加之切片中所含的水分子也会导致大分子链的水解,因此纺丝时容易出现飘丝和断头,为此必须保证干切片的含水率低于30x10-6。

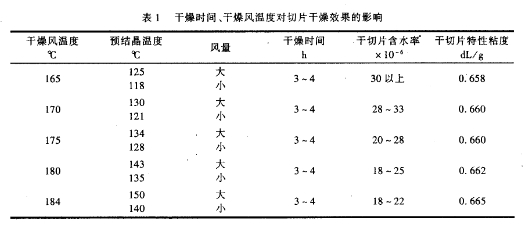

我们知道,干燥周期是切片内部水分子扩散速度的函数。干燥3~4h后聚酯切片的含水已大部分扩散到切片表面被脱去。若继续增加干燥时间,则聚酯切片会发生固相缩聚,致使分子量增大,分子量分布变宽,熔体粘度差异加大,流动性变差。基于此原理,我们采用以下几组不同的干燥工艺,见表1。

从表1中可见,当干燥风温度为184℃时,虽然干燥后的切片含水率低,但切片在干燥塔内易结块,影响正常生产,因此我们采用130-140℃的预结晶温度,175-180℃的干燥风温度,大风量工艺,干燥时间为3.5h,所得的切片干燥效果最佳。

2.2.2 纺丝工艺

由于细旦P0Y单丝纤度很细,要求熔体具有良好的流动性,因此,纺丝温度要比纺常规丝时高。但是温度提高将会加大大分子的降解,所以在提高纺丝箱体联苯温度的同时,要适当降低螺杆的五区温度,见表2。

从表2可见,采用联苯温度为300℃的第三组工艺,纺丝很正常,几乎没有飘丝和断头。

2.3 熔体过滤

纺制128dex/144f多孔细旦POY时,由于单丝纤度非常细,不到0.9dtex,这就要求纺丝熔体中不能有粒径大于10μm的凝聚粒子等杂质,小于10μum的杂质含量也必须严格控制。杂质越多,纺丝过程中就越容易断头。另一方面由于泵供量低,喷丝头拉伸倍数大。为了降低喷丝头拉伸倍率,组件中介质就必须采用高目数的细砂且配以高目数的过滤网来提高组件压力。经过配比选择,我们确定预过滤器用25μum的熔体过滤器芯,组件采用细砂和细网(金属砂用350~450um,砂上网及砂下网均采用五层过滤网,最细为600-800目)。另外在组装组件时我们注意压紧金属砂以进一步提高组件纺丝的初始压力,以保证在纺丝时组件初始压力达到7~8MPa。组件压力的提高,相当于瞬时地提高了熔体纺丝温度,从而改善了熔体的流动性,纺丝状况较理想。

2.4 侧吹风及集束

由于细旦涤纶POY单丝纤度低,比表面积大,丝条易散热,初生纤维凝固点上移,丝条径向温度差大,易形成拉伸应力局部集中而导致丝条表面出现破裂,纺制的纤维均匀性差,条干值较大,易产生毛丝而引起断头,因此侧吹风的控制和集束点的位置就尤为重要。根据我们的生产实践,纺制128dtex/144fP0Y时,集束点位置应比纺常规丝时上移200mm,即距离缓冷区约600mm,风温控制在25℃,湿度在70%,风压在637Pa,调整风速为0.35m/s时,熔体细流冷却缓慢,降低了纺丝内应力,减少了飘丝和断头率。

2.5 网络和上油

由于多孔细且POY根数多、单纤纤度低,丝束的抱合性差,为了提高细旦POY的后加工性能,我们适当提高丝束上油量,上油率控制在0.45%~0.50%,并且在卷绕之前增设了一道网络,以提高丝束的上油均匀性和抱合性,减少后加工过程中的毛丝和断头率,纺制128dtex/144f时,网络压力控制在0.13MPa,生产运行正常。

2.6 卷绕速度

卷绕速度与产量成正比关系,且直接影响所纺纤维的结构和性能。随着纺丝速度的提高,产量随之增加,但纺丝张力同时增大,纤维的取向度也随之增加,结晶结构的刚性比低速纺制时要大,纺丝就更加困难。另外,随着纺速的增加,喷丝头拉伸倍数增大,在卷绕过程中易产生毛丝,而引起的断头就增多,可纺性变差。

我们在生产常规POY时卷绕速度通常在3100~3300m/min。但从表3可见,在纺制128dtex/144f多孔细旦POY时,随着纺速的增加,生产的难度明显增大,当纺速超过3000m/min时,生产几乎无法进行。因此,我们采用2800m/min的卷绕速度,在此工艺条件下生产的细旦P0Y,内在质量均匀,后加工性能好。

结论

(1)纺制128dtex/144f多孔细旦P0Y丝时,工艺条件的选择范围非常窄,因此工艺的匹配是纺丝稳定运行的关键。

(2)纺制128dtex/144f多孔细旦POY时,切片的干燥效果对切片的可纺性影响很大,干燥后切片含水控制在25x10-6以内,生产效果好。

(3)由于细旦POY单丝纤度很细,要求纺丝时熔体要有良好的流动性,因此,纺丝时应采用偏高的联苯温度,但同时要适当降低螺杆五区温度。

(4)POY卷装前加预网络可以增加丝束中纤维之间的抱合力,降低后加工过程中的毛丝和断头,提高运行效率。

(5)纺制多孔细旦POY时要适当降低喷丝头拉伸倍数,才能减少纺丝过程中产生的毛丝,保证产品的质量。

苏州绸都网络科技股份有限公司 版权所有@2004-2024 增值电信业务经营许可证:苏B2-20100323 网站备案号:苏B2-20090135

苏公网安备:32050902100442号|

苏公网安备:32050902100442号|

国家电子商务试点企业

国家电子商务试点企业 国家财政部重点扶持项目

国家财政部重点扶持项目 国家中小企业公共服务示范平台

国家中小企业公共服务示范平台 江苏省软件企业

江苏省软件企业