2019年1月21日,福建省工商联发布了2018福建省民营企业100强榜单。其中,纺织服装企业共有20家上榜,占总数的1/5;位居前十的民营企业中,3家为纺织企业。

福建一直是纺织服装产业发展的重点地区,以泉州为例,这里是我国重要的纺织鞋服生产基地和出口基地,改革开放40年来,泉州创造了“晋江经验”“泉州模式”,成为福建省乃至全国发展最快、最具活力的地区之一。作为泉州重要的支柱产业,纺织鞋服年产值约占全市工业总产值的1/3,主要分布在晋江、石狮以及开发区、永春等地,并拥有安踏、特步、361度、七匹狼、九牧王、百宏等龙头企业。当地纺织鞋服产业共拥有“中国驰名商标”72件、“中国名牌”23项,上市企业56家,并荣获“中国十大品牌城市”称号。

近年来,越来越多的企业顺应绿色生产、智能制造、互联网+等发展趋势,建设智能车间,进行信息化管理,大大提升了泉州纺织鞋服企业的整体制造水平。

为了探寻福建纺织企业转型升级的创新模式,近日,“中国十大纺织科技走进福建”调研组深入泉州产业集群腹地,先后来到福建百宏聚纤科技实业有限公司、安踏体育用品有限公司、福建柒牌时装科技股份有限公司等,围绕品牌建设、智能制造、绿色生产、技术创新、销售模式、人才培养以及供应链管理等方面展开调研。

“爱拼才会赢”,这是记者走进福建泉州的纺织服装企业后的切身体会。

智能制造引领制造升级风向

近年来,泉州纺织服装企业全面推进智能制造和升级提升。泉州政府通过树立典型、现身说法,增加扶持力度(特别是列入“数控一代”示范项目产品,从销售和购置两方面合计给予30%的补贴扶持),加快推进以“机器换工”为重点的智能化、数控化改造,行业中700多家规上企业参与。其中,41家纺织鞋服企业纳入市级以上智能制造示范企业,产品质量、效益大幅提升,2017年实现利润增长38.6%,高于全行业20.3个百分点。

2018年7月,百宏聚纤“涤纶长丝熔体直纺智能制造数字化车间”项目顺利通过验收,在行业内率先实现了全流程的智能化自动化生产线。借助自动化设备的数字化、网络化、模块化,百宏聚纤为企业发展注入了新的活力,不仅节省了成本,提高了生产效率,还避免了由于人工失误造成的产品质量问题,降低了产品的不良品率。

华宇织造的生产车间已经和“互联网+”对接,生产基本实现自动化控制,在大幅减少人工操作的同时,不断提升产品质量和生产效率。项目实施后,开机率从实施前的70%提高至90%;产品不良品率从实施前的25%减少至5%;设备能耗降低23.53%;柔性化定制产品占比由实施前的50%提高到70%。

图丨柒牌西服生产数字化车间

柒牌的“西服生产数字化车间”项目总投资1.85亿元,针对西服产业在生产工艺、制造装备、在线控制等方面的技术瓶颈,车间创新整合了现代化信息技术、系统分析等先进智能制造技术,建设了国内服装行业自动化程度领先的生产车间。柒牌“西服生产数字化车间”,实现了生产制造和管理数字化、可视化,生产执行层/过程控制层/企业管理层一体化、信息化。

绿色生产成为新竞争力

2017年底,泉州111家印染生产企业全部完成实施低排水染整工艺改造,16家制革生产企业全部完成实施铬减量化和封闭循环利用技术改造。纺织服装行业历来是高能耗行业,尤其印染行业更是重点监控行业,由于企业布局较为分散,为环保监管工作带来不小的困难。为此,晋江市在建设了安东园与东海垵两大印染集控区,引导周边印染企业入驻,并在园区内实施节能技改、清洁能源代替、推动减排降耗、鼓励企业履行社会责任等举措。

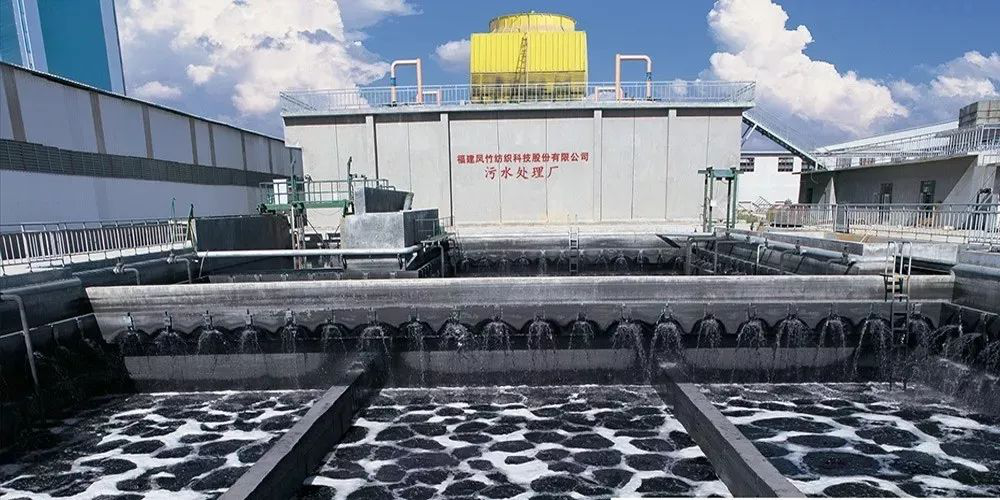

图丨凤竹纺织污水处理厂

凤竹共投资8.5亿元建设凤竹纺织安东新厂,目前项目正抓紧施工当中,预计2019年6月全部建成投产,届时凤竹纺织老厂将停产。新厂规划之初即遵循绿色制造和智能制造的理念,凤竹纺织联合国内100多家知名科研院所、供应商和系统集成商,开发和应用大量绿色制造和智能制造技术、工艺、装备到新厂设计、建设和生产运营之中,将实现增产不增污。整个工程在智能化方面投入了20余项技改项目,采用行业先进技术与设备。

龙峰纺织公司与同济大学合作,建设日处理量1.2万吨的中水回用系统,经处理后的水质可达到国家二级水质标准,总水回收率可超95%,剩余的水还可以用来浇灌花草和喷灌等,既保证了企业生产经营中的环保生态,也为企业节能大量资源成本。

浩沙染色技术获得新突破,“经轴连续循环染色节水关键技术及产业化”项目荣获了“纺织之光”2018年度纺织科技奖一等奖。通过设备改造,效率提升了,流程缩短了,并且节约了染料、人工、水电成本,相比传统工艺1吨面料的染色成本降低了60%,染色效率提升了60%,节约用水80%。在不增加排污量的前提下,提升了企业产能。

从创品牌到实现品牌国际化

泉州纺织鞋服企业是行业品牌塑造的先行者,正在迈出国际化的坚定步伐。

安踏通过收购迪桑特、斯潘迪、可隆等,已经从单一品牌转型发展成为拥有安踏、斐乐、小笑牛等9个子品牌的体育用品集团。利用多元化的品牌组合完成体育市场领域的细分布局,覆盖高中低端市场。2017年安踏净利润30亿元,全年营业收入达到166.92亿元,市值超600亿,排名全球第五,坐稳国内行业龙头宝座;2018年上半年,安踏销售已达105亿元,运动鞋6000万双,服饰超8000万件,市值达1000亿元以上。

多年来,柒牌围绕“品牌先行”的发展战略,以多品牌运作,不同定位为导向,强化“柒牌”母品牌及品牌视觉辨认体系的建设,增强“柒牌黑标”“中华立领”“SEVEN MODERN ”“洪图轩”等子品牌运作,打造和晋升柒牌品牌辨认体系,全面导入商品企划,晋升产品设计品位,强化营销终端建设及管理,加大整合品牌流传。

高端人才引进与培养的联合推进

泉州市政府以“平台+项目+人才”方式引进和建设了中科院海西研究院泉州装备所、华中科技大学泉州智能制造研究院、哈工大福建(泉州)工程技术研究院等高端公共创新服务平台,并且引进了中国纺织科学研究院、国家纺织服装产品质量监督检验中心等国字号科研机构来晋设立分机构。但就行业整体水平来说,纺织鞋服产业从业人员中高中文化程度及以下约占85%,各类技术人员仅占从业人数的7%,高层管理人员文化及专业水平偏低,缺乏高端人才的本土培养,导致专业人才匮乏,创新驱动力不足。对此,企业都从自身发展角度积极探索。

柒牌对人才培养和人才激励制度都有较大的投入,同时积极尝试与服装院校展开更深入的合作,希望借此机会引进优秀人才,达到“以技术换人才”的目的,并且正在积极探索合伙人制度,与公司共同成长和发展。

浩沙研发以实用型的人才为主,科研型人才偏少。研发高科技产品,浩沙以柔性引进外部人才为主。与东华大学、西安工程大学、华侨大学和闽江学院联合开发一些市场可以应用的产品或者直接购买已有专利,目前合作成功的仅占50%,所以企业对于科研型人才存在较高需求。

凤竹纺织现有企业员工1100多人,其中研发人员200多人,积极与国内外同行进行科技合作与学术交流,与华侨大学、东华大学、中纺院海西分院展开合作,人员方面实行自主培养,不断吸纳国际上最新技术,提高自身研发能力和水平。

调研实录一:聚焦百宏聚纤

记者走访的第一家企业,就是位居2018福建省民营企业100强榜单第32位的福建百宏聚纤科技实业有限公司(以下简称“百宏聚纤”)。自创立以来,该公司就确立了以生产差别化、功能性纤维为主,面向高端市场的企业定位。如今,百宏聚纤是国内大型的涤纶加弹丝生产企业,华南地区大规模的聚酯纤维生产基地。年设计产能215.8万吨,主要产品有拉伸变形丝(DTY)、全牵伸丝(FDY)、预取向丝(POY)、倍捻丝及ES纤维。2018年上半年涤纶长丝销售收入超30亿元,同比增长14.1%,百宏聚纤涤纶长丝产品整体销售收入及销售量均保持稳定增长。

纺织鞋服作为福建泉州的支柱产业,年产值占据了福建省的半壁江山。强大的纺织鞋服产业,为百宏聚纤的持续、稳步发展提供了沃腴的土壤。“市场就在旁边”,客户企业经常带着新需求来到百宏聚纤。

针对目标市场的需求,百宏聚纤的产品方案设计以生产差别化细旦纤维、功能性纤维为主,达到国内一流水平,具备特殊物理特性与功能,如超仿棉、抗紫外线、吸湿排汗、阻燃、抗磨、超柔、超亮光、抗菌等,被广泛应用于各种服装、鞋类、家纺及工业所用的优质布料和纺织品。下一步,百宏聚纤计划开发出差别化率更高、科技含量更高的新产品,为国内外知名品牌客户提供高端的纺织纤维。

破解高效高品质回收利用难题

百宏聚纤一直重视和坚持走“产学研用”结合的技术创新道路,致力于研发新产品并提高产品的附加值,并以此作为提升公司品牌价值与市场竞争力的抓手。随着纺丝装备及技术的提升,聚酯行业在降低单位产品能耗及物耗方面取得了较大的成就,但仍然无法避免在生产过程产生纺丝废料。

图丨百宏聚纤产品

据介绍,目前国内外采用的聚酯废丝的回收使用方法主要分为两种:一是采用醇解或碱水解等化学方法降解聚酯废丝,以单体的形式经行回收,用化学方法进行聚酯废丝回用时过程复杂,会产生“三废”问题,产品在经济和质量上都存在不足;二是将聚酯废丝重新熔融挤出制成塑料或低档纤维,但聚酯废丝在再熔融过程中,因热解会引起粘度降低,故以聚酯废丝为原料重新熔融挤出制得的聚酯纤维质量较差,一般只能用作絮棉或无纺布。对聚酯纤维熔体直纺生产过程中废丝的高效高品质回收利用目前还缺乏一种行之有效的方法。

对此,2014年开始,百宏聚纤通过产学研合作,将纺丝废料与功能改性组分进行熔融高剪切作用下共混,进行纺丝废料的再生回用。据百宏聚纤生管部经理沈家庆介绍,该项目创新点包括纺丝废料均质化造粒再生技术、基于纺丝废料回用功能性母粒制备技术、功能性母粒高温高压均质化添加技术以及功能聚酯纤维的稳定化化制备技术。“项目研制了在线添加动静态多级混合装置,开发了熔体直纺纺丝废料基功能母粒的在线回用技术,此外,还开发了抗紫外纤维、亲水纤维和超黑有色纤维等功能聚酯长丝。一方面减少了资源的浪费,降低成本,另一方面赋予了纤维新功能,从而提高了产品的附加值。”沈家庆说道。

在此基础上,百宏聚纤进一步根据市场需求,将亲水、抗紫外、有色等多种功能与纤维的异型化、细旦化相结合,进行灵活的产品开发,有效地提升了产品品质,增强了市场竞争能力。项目产品广泛应用于家纺、服用与运动休闲等领域,与国内外知名运动品牌建立了紧密联系。

据业内人士介绍,该技术对于大规模利用涤纶纺丝废料,提高再生纤维品质,建立化纤行业“纤维到纤维”循环发展模式具有重要意义。该项目的实施是百宏积极履行社会责任的表现,使其成为“废而不废,废而更优”的践行者。

2018年6月,“熔体直纺在线添加功能性聚酯纤维及其制备关键技术”项目荣获第五届中国十大纺织科技·新锐奖,这也成为对于百宏创新及研发成果的充分肯定。

建成全流程智能化自动化生产线

除了追求产品的差异化与高品质,在生产方式上百宏聚纤依靠科技创新,致力建设化纤数字化智能化全自动生产车间,在行业内率先实现了全流程的智能化自动化生产线。“借助自动化设备的数字化、网络化、模块化,百宏聚纤为企业发展注入了新的活力,不仅节省了成本,提高了生产效率,还避免了由于人工失误造成的产品质量问题,降低了产品的不良品率。”百宏聚纤总经理助理蒋秀明如是说。2018年7月,福建百宏“涤纶长丝熔体直纺智能制造数字化车间”项目顺利通过验收,该项目由百宏、北京机械工业自动化研究所有限公司等五家单位联合承担,是工信部、财政部2016年智能制造综合标准化与新模式应用项目。

图丨百宏聚纤涤纶长丝熔体直纺智能制造数字化车间

据介绍,福建百宏建成的涤纶长丝熔体直纺智能制造数字化车间,是纺织行业第一个智能制造专项的验收项目,由生产工艺仿真与优化系统、生产工艺数据自动采集与可视化系统、产品质量智能在线检测系统、智能物流与仓储系统、定制型制造执行系统(BH-MES)、定制型企业资源管理系统(BH-ERP)等组成。该项目提高了差别化功能性涤纶长丝产品设计、工艺、制造、检测、物流等环节的数字化水平,提高了功能性差别化产品的比重,缩短了新产品研发周期,提高了劳动生产率,降低了劳动强度,提高了能源利用率,降低了企业运行成本,行业示范意义重大。

紧抓“一带一路”勇拓国际市场

好产品也怕巷子深。百宏聚纤副总裁叶敬平告诉记者:“在不断做好产品的同时,百宏一直高度重视营销管道扩张和客户服务,灵活的销售策略能及时了解市场情况,注重客户体验,将客户的反馈信息及时与技术及生产中心对接,确保双向互动,提供快捷及有效的产品售后服务。”

百宏聚纤在巩固在福建省及广东省的市场份额的同时深耕国际市场,在拓展新兴市场时继续提升市场反应力,根据新兴市场下游使用者的反馈信息,对现有产品线进行性能改进和技术升级,做到适销对路,加强出口产品安全质量管制及保持成本优势,主要出口国家有土耳其、意大利、比利时、巴西、美国、西班牙、俄罗斯、波兰等。

“一带一路”倡议为纺织行业开拓国际市场创造了有利条件,百宏聚纤结合国家化纤产业和聚酯薄膜产业规划政策及“一带一路”所带来的发展机遇,进一步开拓海外市场在越南成立了子公司,以发展聚酯瓶片业务,涤纶长丝以及聚酯、预取向丝以及全牵伸丝生产设施。目前,项目已经迎来全面的开工建设阶段,预计在2019年底可实现设施的全面投产。

如今,新产品的不断推出使百宏聚纤的产品覆盖到更广的应用领域、渗入到更多差异化的细分市场,部分产品凭借其较高的性价比替代了进口同类产品及其他替代产品,有效抵御了竞争带来的风险,在形成新的利润增长点的同时,结合技术和成本优势保证了公司的利润率与成长性。在其E厂区及越南发展项目的拓展计划完成后,百宏聚纤的销售量及销售额还将进一步得到提升。

苏州绸都网络科技股份有限公司 版权所有@2004-2024 增值电信业务经营许可证:苏B2-20100323 网站备案号:苏B2-20090135

苏公网安备:32050902100442号|

苏公网安备:32050902100442号|

国家电子商务试点企业

国家电子商务试点企业 国家财政部重点扶持项目

国家财政部重点扶持项目 国家中小企业公共服务示范平台

国家中小企业公共服务示范平台 江苏省软件企业

江苏省软件企业